LG中空内模金属网水泥内隔墙施工技术

LG中空内模金属网水泥内隔墙施工技术

Construction Technique of LG Hollow - Core In terior Form w ork for Cem ent Partition Wall

Incorporated w ith Metallic Mesh

# 沃坚敏 (上海市第四建筑有限公司 #"""$")

【摘 要】介绍了中空内模金属网水泥内隔墙的结构构造及施工方法,通过技术性能评析,并与现有建筑内墙体对比,具有施工周期短、可塑性强、增加使用空间、环境污染小、质轻、高强、抗裂隔声隔热效果好等优点。

【关键词】压型钢板网 轻钢龙骨 节点处理 技术性能

0 概 述

LG中空内模金属网水泥内隔墙是采用传统的建筑材 料,经改变其材料的组合方式和施工方法的一种新型建 筑内隔墙。其结构系采用两层辊压成波形的钢板网和轻 钢龙骨组成骨架,外喷水泥砂浆而成,利用钢板网楔形 断面和网孔固定砂浆,成墙后有较高的墙体刚度、抗裂 性和稳定性。此隔墙施工速度快、整体性强、防火、防 水、隔音性能好,并且可做成任意有弧度的弯曲形墙 面,造型性强。

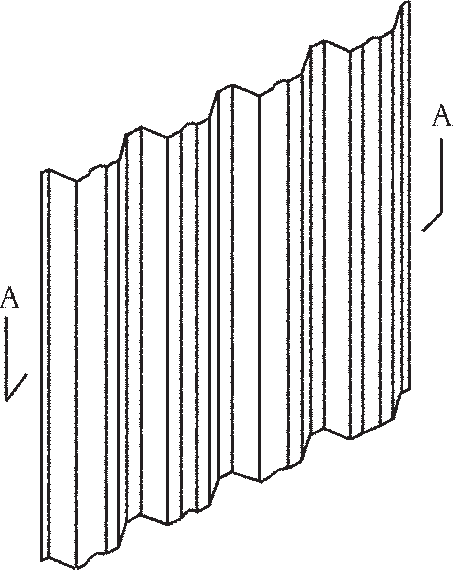

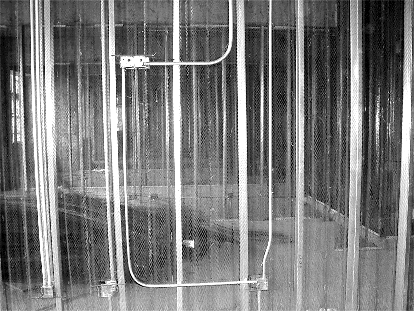

LG中空内模金属网水泥内隔墙的中空内模材料选用 0.8 mm 厚冷轧钢卷,以冲床冲拉成网状,经滚轮机成型压制成波浪形网片,由网片围成一排并列管状体组成内模 (图 1 ),网片根据实际现场情况进行高度裁制,再由龙骨及配件上下固定,在其两侧喷涂压抹水泥砂浆后形成水泥隔墙。

1 材料及施工机具

LG中空内模金属网水泥内隔墙主要选用的材料:压 型钢板网、轻钢龙骨及配件、水泥砂浆。配合专业设 备:喷浆机、滚轮机、钢板网固定机、射钉枪等机具进 行施工。

1.1 压型钢板网

采用 0.8 mm 厚的冷轧薄钢板,网孔规格为 9 mm!

|

|

图 1 内模波形钢板网片表

1.2 轻钢龙骨及配件

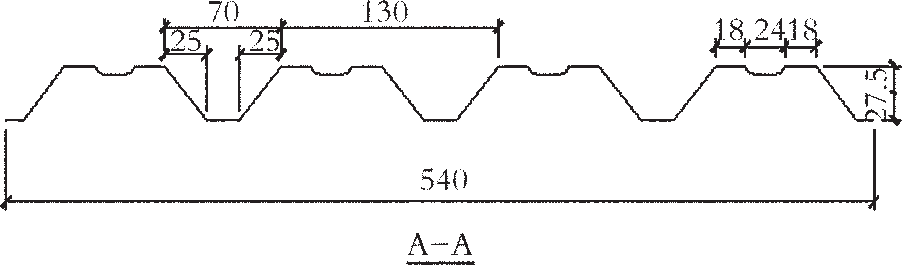

(1 )沿边龙骨 ST- 1 、ST- 2:由冷轧或热轧薄钢板辊轧而成,作为竖向龙骨和结构支撑面的连接构件。L 型龙骨用在弧形墙时可将配件弯曲或裁拼成弧形(图 2)。

图 2 沿边龙骨

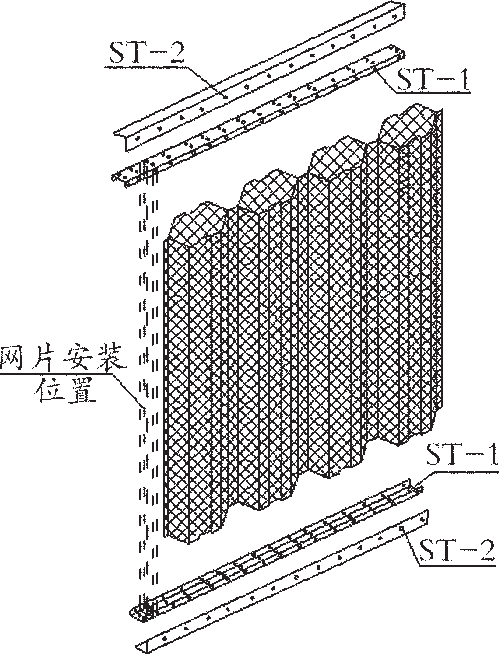

(2) 竖向龙骨 ST- 3:由冷轧或热轧薄钢板辊轧成 C 型,与压型钢板网构成网架,以增加施工时钢板网的平 整度及刚度,便于抹灰操作(图 3)。

图 3 竖向龙骨

(3) 加强龙骨 ST- 4:由冷轧或热轧薄钢板辊轧 C型, 作为门窗洞口及预留洞口补强之用。龙骨上空洞可使网板、龙骨、水泥砂浆有效凝聚在一起,使门窗洞口的固定更牢固。

1.3 水泥砂浆

(1 )挂浆配比宜选用 1 !2.5 水泥砂浆,其水灰比宜为 0.37"0.40,砂浆稠度宜为 80#90 mm。

(2) 填充砂浆:用于填平压型钢板网的沟槽,用机械喷浆施工或手工涂抹,采用 1 $3 水泥砂浆,水灰比宜为 0.37%0.40,填充沟槽砂浆稠度宜为 80&90 mm。

(3) 中层砂浆:作为找平及抗裂层,可采用 1 ’3

水泥砂浆,或水泥( 砂)聚乙烯防裂纤维为 1 *3+

0.003 的防裂砂浆,使用防裂纤维应作静电处理,以保证在搅拌中分散均匀。砂浆稠度为 50,70 mm,砂浆厚

度宜小于 20 mm。

(4) 面层砂浆:采用 1 -1 .4 混合砂浆粉刷,纸筋灰批平。

1.4 施工机具

(1 )喷浆机:砂浆吐出量为 60 L/mi n,输出能力水平为 200 m,垂直为 87 m,吐出压力最大为 35 kg/cm2。

(2) 砂浆搅拌机:容量为 360 L,功率为 3 HP;砂

浆搅拌漏斗容量为 1 60 L,节网孔径为 3 mm。

(3) 空压机容量为 1 50 L,使用压力为 7 kg/cm2。

(4) 钢板网固定机为手提式专用机具;射钉枪为手提式通用工具。固定压型钢板与固定件的方法可使用 不同的禁锢机具,也可以使用铁丝手工绑扎,在施工过 程中可灵活采用,但必须确保施工方便、固定牢固、快 捷。

2 一般规定及节点处理

2.1 一般规定

(1 )压型钢板网水泥隔墙和一般龙骨构件的支承体相似,四周需有可靠的支承体,不能像砌体墙似的独 立支承。

(2) 压型钢板网成型仅限于现有设备,为保证墙体的整体稳定性及刚度,隔墙高度应不大于 4 500 mm, 墙体过高时需另行设计,进行加固处理。墙体横向长度大于 6 000 mm时宜设伸缩缝。

(3) 此隔墙用于卫生间和厨房等较为潮湿的房间时,为避免金属件遇水锈蚀,可在墙体下部作 1 20 mm 高的 C20 细石混凝土墙垫。

(4) 墙体沿边龙骨与楼地面周边上下支承面宜用水泥钢射钉固定,固定间距不大于 500 mm。

(5) 当墙体上部为悬空半隔断时,墙体上部应加设 压顶加固件,加固件应有足够的水平刚度,保证墙体的 整体稳定性。

(6) 墙体上门窗开孔及横向悬空的边缘部位,加强 粉刷层和龙骨间连接力,加强边缘部分强度采用轻钢龙 骨外包钢板网补强。

(7) 在预埋管线及线盒部位,由于钢板网受到破坏,故应用铁丝把安装物体与钢板网固定牢固,如水平 管线过长时,应用平网或电焊加固补强。

2.2 节点处理

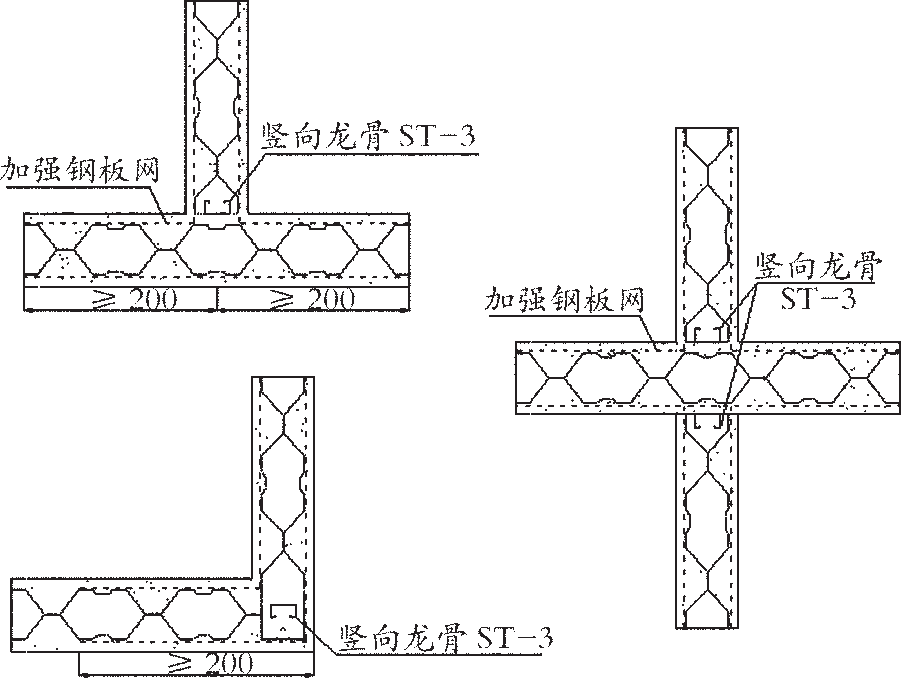

(1 )墙体 T、L 型节点及十字型节点应增设龙骨加强及加强钢板网,龙骨与钢板网将必须用固定钉或铁丝固定(图 4)。

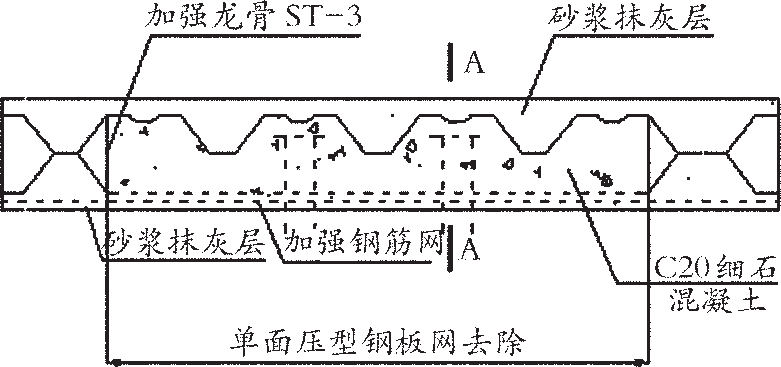

(2)浴室房等较为潮湿的房间墙面需设承重支架 时,当单点吊挂力大于 800 N时,可将墙面一侧钢板网去除,中空部分填实混凝土,作为承重支承(图 5),如单点吊挂力小于 500 N时可直接打膨胀螺丝固定。

|

|

图 4 节点处理

|

|

图 5 吊持力大于 800 N 时墙体做法

3 施工程序

3.1 施工准备

(1 )主体结构施工验收完毕后,做好施工前的各项材料准备工作,做好产品保护,对于钢板网等金属材 料,注意防锈、防变形、防污染,各项机械设备调试完 善,以便施工顺利安全,保证施工质量。

(2) 根据图纸进行放线,门窗位置以及预留洞口应做明确的标注,施工时严格按照放出的线进行施工。

(3) 施工时所用水泥砂浆调配准确,保证施工质量。

(4) 在施工过程中,对钢板网、龙骨等应用材料剪切得当,节约成本降低造价,同时保证施工安全,避 免尖锐金属碎片对施工人员造成伤害。

(5) 进行必要的技术、安全交底,严格按照规范、交底内容进行施工。

3.2 施工流程

弹线→安装龙骨→安装中空内模金属网片→预埋管线、管道、配件安装→内隔墙隐蔽验收→抹灰

4 主要施工方法

4.1 固定件安装

(1 )按放样墨线,用射钉或塑料膨胀套管的螺丝固定固定件,固定间距 300~ 500 mm(图 6)。

图 6 固定件安装

(2) 固定件上下位置及朝向一致,与墙、柱连接固定时,固定间距不大于 600 mm,连接件长 1 00~ 200 mm。

(3) 门洞口安装固定件时,只安装顶棚部分,地面部分不安装。

(4) 固定件完成后,进行检查,不符合要求的及时加以整改修正,确保下道工序顺利施工。

4.2 金属网片拼装、安装及加固

(1 )网板安装前在操作平台上将 2 片网片拼装在一起,使用 22# 镀锌铁丝连接固定,间距 300~ 400 mm, 并在中间设置龙骨与网片进行连接,间距 500 mm左右。

(2) 网板拼装完后,按长度归类集中堆放,地点应干燥、通风,网板堆放高度不大于 1 0 块,以防挤压变形。

(3) 网片拼装时,网片与龙骨长度一致,对于变形的网片、龙骨须整修后方可使用,保证网板的安装质 量。

(4) 网板组装时,提前对门窗及转角部位安装固定好,保证窗边挤拐角的垂直度。

(5) 安装网板顺序应从门边及墙、柱的一边依次进行拼装,相邻两网板用 22# 镀锌铁丝绑扎固定,绑扎间

距不大于 300 mm,网板与固定件也使用铁丝绑扎固定,

固定点每块网板上下各不少于 3 点。

(6) 对于一道墙体,网板应从两边开始向中间进行 安装,对不足一块的网板应放在墙体中部,并加设一根 龙骨。

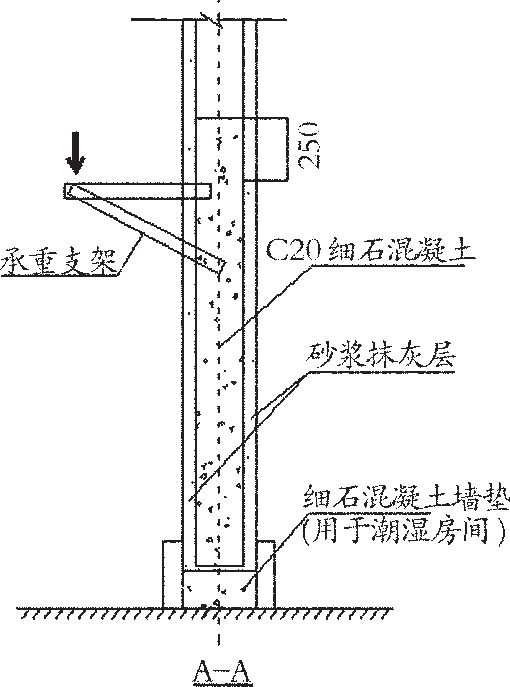

(7) 网板组装时,门窗上下暂时不做,待大面积网板完成后再局部进行安装,门窗洞口上部超过 1 m高时需用吊杆加固,并绑扎钢筋进行加固,低于 1 m的可用铁丝进行加固。

(8) 网板组装完毕后,根据操作规范及图纸进行修整、加固,对其墙体的平整度、垂直度进行整修,验 收合格后方可进行下道工序。

图 7 孔洞加固

4.3 4.3 配管施工

(1 )网板组装后,进行水电配管,配管时立管应敷设在网板凹槽内,并用 22# 镀锌铁丝绑扎固定,间距

为 500 mm 。

(2) 网板水平管线布管长度不应大于 500 mm,网板上开口用切割机进行切割,网片裁开后向上扳起,待 水平管线布置好后再扳下绑牢,并加宽 1 00~ 1 50 mm 的平网进行加固补强(图 8)。

图 8 管线布设

(3) 水平布管时应单边布管,严禁将龙骨全部截断,龙骨截面不应大于龙骨宽度的一半。当网板两边同 时布置水平管线时, 两根水平管水平高差应大于300 mm,同时管线直径不得大于 25 mm。

(4) 对于长宽均大于 400 mm 的预留洞口在网板上开孔应进行加固处理,对于小于 400 mm 的预留洞口可先在网板上油漆标出,待抹灰后再裁剪,喷浆抹灰时预 留洞口不喷浆、抹灰。

4.4 喷浆、抹灰施工

(1 )喷浆前根据施工现场情况,确定喷浆设备的放置位置,同时确定管道走向及布置,并安装好进行调 试及试机,确保喷浆顺利。

(2) 水泥、砂等材料及工具配齐,水电接通,楼层清理干净以便喷浆后的砂浆回收再利用。

(3) 喷浆基本由 2 人搅拌砂浆、3 人喷浆、1 人整平刮浆、1 人回收砂浆。

(4) 喷浆结束后,落地砂浆清扫回收。砂浆初凝前不得拍打、挤压,以防止砂浆脱落,墙体变形,不低 于 24 h 后方可进行填槽抹灰施工。

(5) 网板填槽使用 1 !3 水泥砂浆,主要将网板凹槽填平,填槽时砂浆不宜高出板面,以免抹面时砂浆过 厚。填槽结束后,应浇水养护不少于 24 h,方可进行抹

灰打底,打底用 1 "3 水泥砂浆进行施工。

(6) 打底结束后,应养护不少于 24 h,表面无明显痕迹方可进行面层施工,抹面粉刷后应进行不少于 2 d 的洒水养护,每天养护应不少于 2 次,以保证墙体抹灰粉刷质量。

5 技术性能与效益评析

(1 )LG中空内模金属网水泥内隔墙内部中空,省料,隔音隔热效果好;墙厚 1 0 cm,与现有普通墙体比较,扩大了使用空间,一定程度上提高了经济效益;轻质 (1 00 kg/m2),为一般混凝土的 1 /4、粘土砖的 1 /2,降低结构荷载。

(2) LG中空内模金属网水泥内隔墙施工简便,机械化程度高,技术含量高,缩短施工工期;同时在与其他工种配合施工时 (如水电配管),其凹槽设计为预埋管道提供方便;同时其施工过程中 40%干作业、60%湿作业,受气候环境的影响相对减少。

(3) LG 中空内模金属网水泥内隔墙施工过程中, 与普通墙体比较,对现场环境的污染很小,有利环保, 废弃的材料可以回收再加工使用,大大降低了成本。

(4) 在抹灰施工中,墙体开裂是难以避免的质量通病,这是因为墙体接缝太多或材料本身吸水率太大;

而网铁中空内模板本身就是一种连续的金属网,在抹灰 时不会有任何的吸水率,可以使砂浆自然干透生成强 度,同时水泥水化热自身收缩时,网板表面空洞为其应 力变化起到缓冲作用,可以避免墙体开裂问题。

6 结语

LG中空内模金属网水泥内隔墙这种新型建筑材料

有施工周期短、可塑性强、增加使用空间、环境污染 小、质量轻、高强度、隔音隔热效果好等特点,其出色 的技术性能指标优于同类产品,具有巨大的市场潜力。

【参 考 文 献】

1 《墙体改革及市场发展方向》,中国房地产报,2003;

2 《金属网铁中空内模板市场推广》,中国房地产报,2003;

![]()

![]() !!!!!"

!!!!!"